压电陶瓷制造工艺过程最全总结

一、配料

原料是制备压电陶瓷的基础。对于PZT来说它的主要原料为Pb3O4、ZrO2、TiO2。选择原料一般应注意其化学组成和物理状态。

1原料的纯度

对纯度的要求应适度。高纯原料,价格昂贵,烧结温度高,温区窄。纯度稍低的原料,其中有的杂质可起矿化和助熔的作用,反而使烧结温度降低,温区增宽。但过低纯度原料杂质较多,不宜采用。

2杂质的利用

1)杂质的类型

①有害杂质 对材料绝缘、介电性等影响极大的杂质,特别是异价离子,如B、C、P、S、Al等,越少越好。

②有利杂质 与材料A位(Pb2+)、B位(Zr4+,Ti4+)离子电价相同、半径接近,能形成置换固溶的杂质。如Ca2+、Sr2+、Ba2+、Mg2+、Sn4+、Hf4+等离子,一般在0.2~0.5%范围内,坏的影响不大,甚至有利。

2)掺杂的改性

在PZT配方中,比例大的原料Pb3O4、ZrO2、TiO2分别占重量比的60%、20%和18%左右,若杂质多,引入杂质总量也多。因此,要求杂质总含量均不超过2%,即要求纯度均在98%以上。

为了满足不同的使用目的,我们需要具有各种性能的PZT压电陶瓷,为此我们可以添加不同的离子来取代A位的Pb2+离子或B位的Zr4+,Ti4+离子,从而改进材料的性能。

等价取代:是指用Ca2+、Sr2+、Mg2+ 等半径较 Pb2+ 离子小的二价离子取代Pb2+ 离子,结果使PZT陶瓷的介电常数ε增大↑,机电耦合系数KP增大↑,压电常数d增大↑ ,从而提高PZT瓷的压电性能。

易价取代:软性取代改性、硬性取代改性、其他。

软性取代改性:是指在原料中加入这些添加物后能使矫顽场强EC 减小↓ ,极化容易,因而在电场或应力作用下,材料性质变“软”。(烧成后的瓷体成黄色)

(a)La3+ 、Bi3+、Sb3+ 等取代A位Pb+2离子(施主掺杂);

(b)Nb5+、Ta5+、Sb5+、W6+等取代B位的Zr4+、Ti4+离子(施主掺杂)。

经软性取代改性后的PZT瓷性能有如下变化:矫顽场强EC 减小↓,机械品质因数Qm减小↓;介电常数ε增加↑,介电损耗tanδ增加↑,机电耦合系数KP增加↑, 抗老化性增加↑ ,绝缘电阻率ρ增加↑。

硬性取代改性:是指加入这些添加物后能使矫顽场强EC 增加↑,极化变难,因而在电场或应力作用下,材料性质变“硬”。(烧成后的瓷体成黑色)

(a) K+,Na+等取代A位Pb+2离子(受主掺杂);

(b) Fe2+、Co2+、Mn2+(或Fe3+、Co3+、Mn3+)、Ni2+、Mg2+、Al3+、Cr3+等取代B位的Zr4+、Ti4+离子(受主掺杂)。

经软性取代改性后的PZT瓷性能有如下变化:矫顽场强EC增加↑,机械品质因数Qm增加↑;介电常数ε减小↓,介电损耗tanδ减小↓,机电耦合系数KP减小↓, 抗老化性降低↓ ,绝缘电阻率ρ减小↓ 。

二、预处理

1混合

混合是将称量好的原料混合均匀、相互接触,以利于预烧时充分的化学反应。

2粉碎

粉碎是将原料进行细化,达到一定的平均粒度和粒度分布,为预烧创造有利条件。

1)工艺方法

使用球磨机(滚筒式、行星式、搅拌式和振动式等球磨机),加磨球(钢球、玛瑙球、锆球等)与介质(水、酒精等),对原料进行机械混合或粉碎。

2)工艺原理

磨球靠电动机产生离心力、摩擦力和地心引力的共同作用,形成碰撞、循环翻动和自转等运动,使介于其中的粉料受到冲击和摩擦研磨,从而达到混合与粉碎细化。

三、预烧

预烧是通过原料中原子或离子之间在加热作用下的扩散来完成固相化学反应,生成瓷料的过程。

1预烧的目的

1)使各原料的固相化学反应充分均匀,生成组成固定的固溶体,形成主晶相。

2)排除原料中的二氧化碳和水分等,减小坯体的烧成收缩、变形,以便于控制产品外形尺寸。

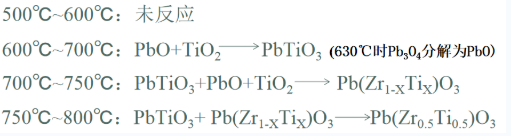

2预烧的过程

四、造粒

造粒是将合成后的瓷料粉碎后混合粘结剂(聚乙烯醇PVA)后,制成流动性好的颗粒。把这种颗粒称为粒料,以示区别。

常用造粒方法

① 普通手工造粒法

操作简单,劳动强度大,适用实验室。

② 加压造粒法

产量少,效率低,适用实验室及中批量生产。

③ 喷雾干燥造粒法

制造的颗粒为球状、流动性好、质量好、且产量大、连续生产、效率高,劳动强度小和条件得到改善。宜于大批量生产,但设备成本高。

五、成型

成型就是将粒料压制成所需要的形状规格的坯体,并为烧结创造条件。

坯体成型的方式和方法很多,如干压成型法、可塑成型法和浆料成型法等,干压成型目前被广泛采用。

干压成型是将经过造粒的粒料装入一定形状的钢模内,借助于模塞,在一定外力下压制成坯体。

干压成型原理:在外力作用下,粒料颗粒在模具内相互靠近,并借助内部作用力牢固地把各颗粒联系起来,成为保持一定形状的坯体。

干压成型的效果取决于干压的压力,粒料的流动性,模具的平整性。

六、烧成

1排胶

排胶 成型坯体中粘合剂是一种高分子化合物,含碳多,碳在氧气不足时燃烧产生还原性很强的一氧化碳。一氧化碳夺取PZT中的氧而形成二氧化碳,使金属氧化物还原为导电的金属(如Pb)和半导体性质的低价氧化物(如Ti2O3)影响陶瓷的颜色、成瓷性、烧银、极化和最终性能。所以,在烧结前,必须对坯体进行排胶。

工艺 将坯体装入透气性好的耐火槽板中,推入氧氛好的排塑炉内,按一定加热制度排塑。典型例如下:

升温速度:0—450℃,50℃/h;450—750,150℃/h

最高温度:750℃(600℃前,微开炉门,600℃关炉门)

保温时间:1h

冷却方式:关电源随炉冷却

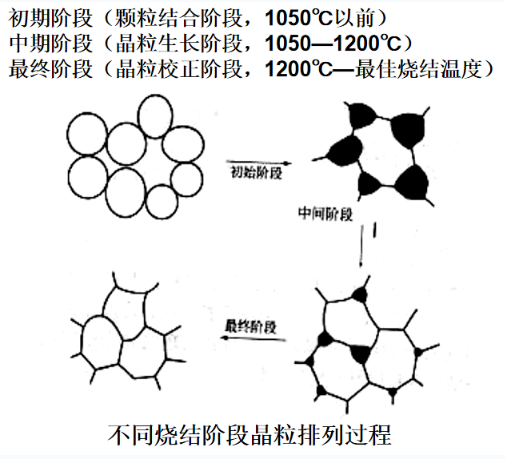

2烧结

烧结是利用热能使坯体转变为致密陶瓷的工艺过程。

七、上电极

上电极就是在压电陶瓷的表面上设置导电电极,使用的材料主要为Cu、Ag、Ni 、Au等。使用的工艺方法为烧渗、化学沉积、真空镀膜等。

上电极的目的就是为了导通和后续极化。

上电极的最终成效主要主要由两个因素决定:金属表面的可焊性和金属层的附着性。

八、极化

极化的目的:为了使铁电陶瓷的铁电畴在外直场作用下,沿电场方向定向排列,显示极性与压电效应。

极化的条件:极化电压、温度、时间。

极化电压大小(KV)取决于压电陶瓷的矫顽场EC。一般为EC的2-3倍。一般来说电压越高极化就越充分。

在极化电场和极化时间一定的条件下,极化温度高,电畴取向排列较易,利于极化。

极化时间越长,电畴转向排列充分,并有利于极化过程中应力的弛豫。

确定极化条件应以兼顾压电性能,提高成品率和节省时间为原则。不同成分材料,应通过实验,优化出最佳极化条件。实用中通过压电性能来判定极化效果。

极化的方法:硅油极化和空气极化。

九、老化

极化处理后的压电陶瓷性能随存放时间的延长而变化的现象,称为其性能的老化(ageing)。压电陶瓷放置的时间越长,总的变化量越大,但变化的速度会逐渐减缓。这个变化是不可逆的,除非其受到新的激励和干扰(如重新人工极化处理等),否则不会再具有原来水平的性能。

极化处理后的压电陶瓷性能随存放时间的延长而变化的现象,称为其性能的老化(ageing)。压电陶瓷放置的时间越长,总的变化量越大,但变化的速度会逐渐减缓。这个变化是不可逆的,除非其受到新的激励和干扰(如重新人工极化处理等),否则不会再具有原来水平的性能。

改善老化率的途径:

1、调整配方组成在保证性能要求前提下,选择较低的Zr/Ti比的基础配方,经时稳定性较好。

2、人工加速老化处理

人工加速老化处理的原因和目的,就是按压电陶瓷老化率初期大、中期较小、后期小的老化规律,使其在人为提供的激励条件下,加快完成初期老化过程,进入老化率小的较稳定状态,以提高在实际使用中的稳定性。这类处理有以下几种方法:热处理预老化、弱交流电场处理、放射线辐照处理、控制工艺条件。

十、测试

通过对压电陶瓷器件进行阻抗测试可得到压电振子等效电路模型参数与谐振频率。通过对压电陶瓷器件电容值、温度稳定性、绝缘电阻、介质耐电压等电性能参数进行测量与分析后可知:压电陶瓷器件电特性符合一般电容器特点,所用连接线材在较低频率下寄生电容不明显,在常温下工作较稳定,厚度较厚的产品绝缘性和可靠性指标较好。

目前我国现有的关于压电陶瓷材料的测试标准主要有以下:

GB/T 3389-2008压电陶瓷材料性能测试方法

GB/T 6427-1999压电陶瓷振子频率温度稳定性的测试方法

GB/T 16304-1996压电陶瓷电场应变特性测试方法

GB 11387-89压电陶瓷材料静态弯曲强度试验方法

GB 11320-89压电陶瓷材料性能方法(低机械品质因数压电陶瓷材料性能的测试)

GB 11312-89压电陶瓷材料和压电晶体声表面波性能测试方法

GB 11310-89压电陶瓷材料性能测试方法相对自由介电常数温度特性的测试