以下文章来源于ICPMS冷知识 ,作者王如志

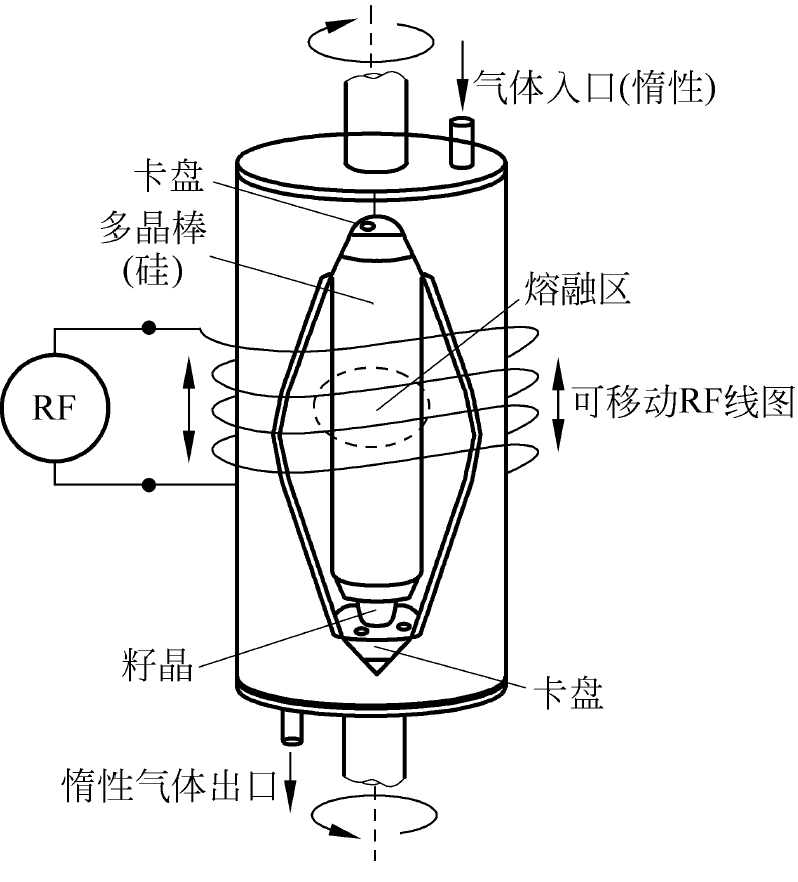

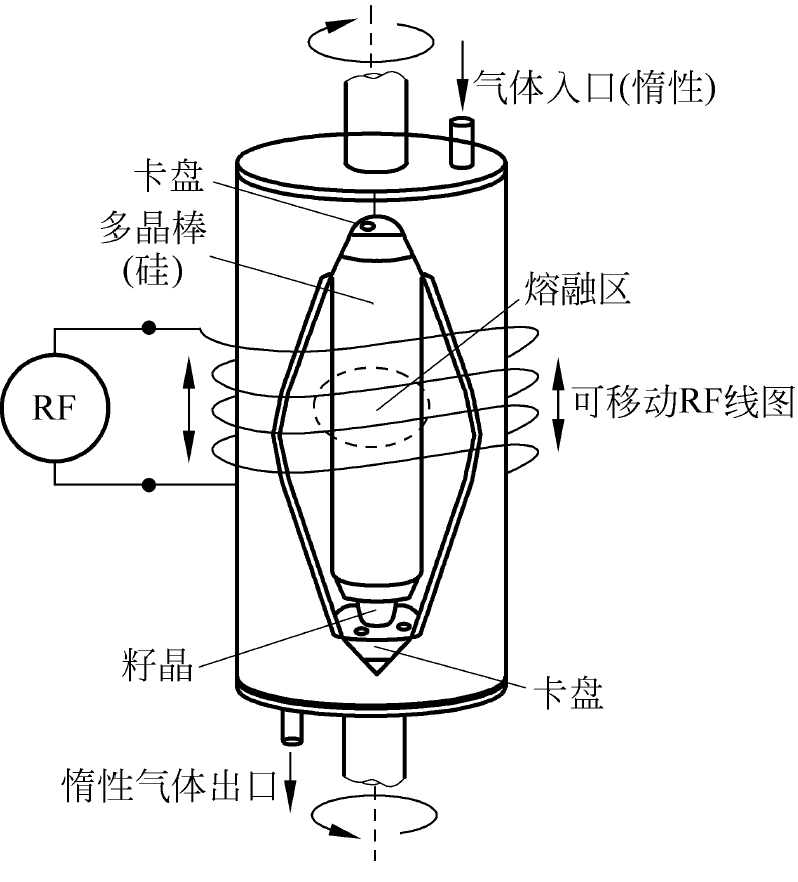

单晶硅属于立方晶系,金刚石结构,是一种性能优良的半导体材料。自上世纪40 年代起开始使用多晶硅至今,硅材料的生长技术已趋于完善,并广泛的应用于红外光谱频率光学元件、红外及射线探测器、集成电路、太阳能电池等。此外,硅没有毒性,且它的原材料石英( SiO2 )构成了大约 60% 的地壳成分,其原料供给可得到充分保障。硅材料的优点及用途决定了它是目前最重要、产量最大、发展最快 、用途最广泛的一种半导体材料。 当前制备单晶硅主要有两种技术,根据晶体生长方式不同,可分为悬浮区熔法(Float Zone Method) 和直拉法(Czochralski Method)。这两种方法制备的单晶硅具有不同的特性和不同的器件应用领域,区熔单晶硅主要应用于大功率器件方面,而直拉单晶硅主要应用于微电子集成电路和太阳能电池方面,是单晶硅的主体。 悬浮区熔法(FZ)在1953年首先由Keck和Golay用于生长硅单晶。区熔法生长单晶不需要使用熔体 坩埚 ,能很好地防止坩埚引入氧或金属杂质,因此能制备出较高纯度的单晶体。悬浮区熔法的生长过程如图1所示。整个生长过程需要在惰性气体保护环境进行,首先将合适长度多晶棒垂直放置在高温炉反应室,通过移动加热线圈将多晶棒的低端融化,此后将籽晶放入多晶熔融区域,通过控制加热线圈的温度与位置,使得多晶熔融体沿着籽晶形成单晶并长大,最后使得多晶棒转为单晶棒。单晶棒的直径主要由顶部和底部的相对旋转速率控制。

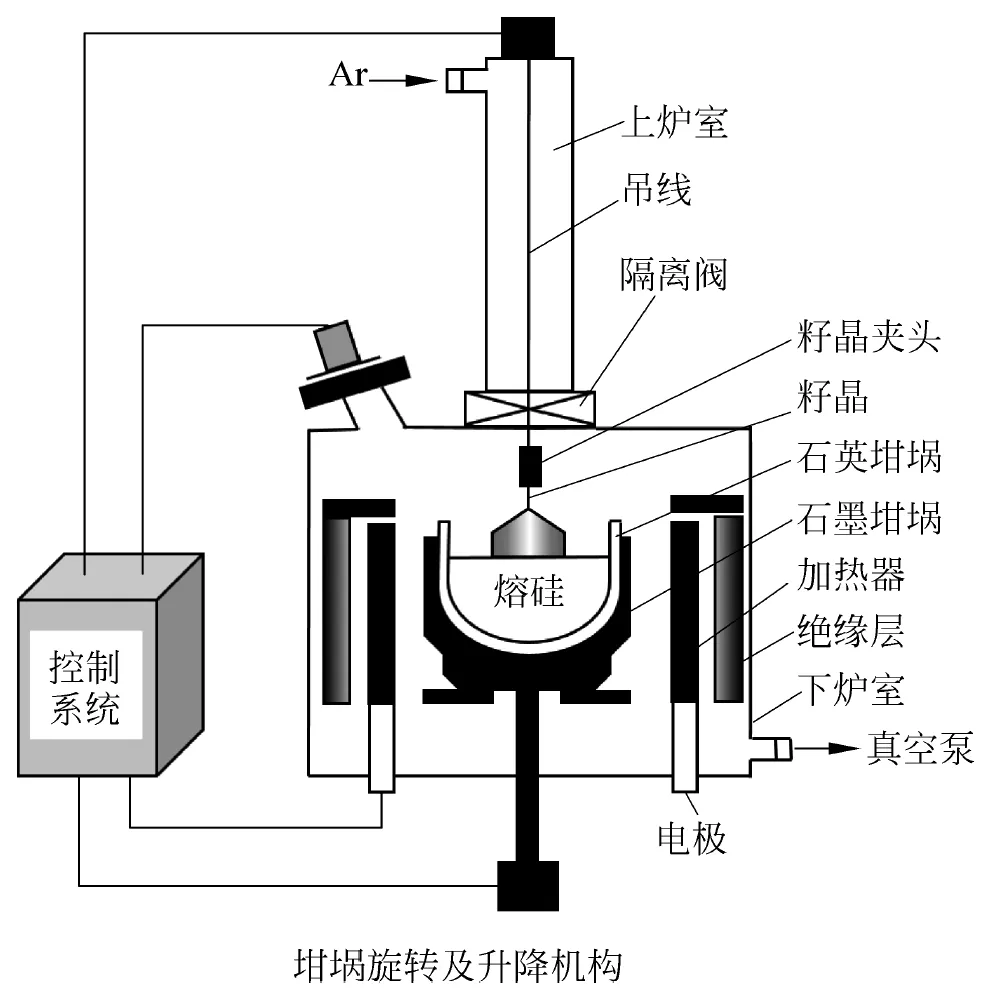

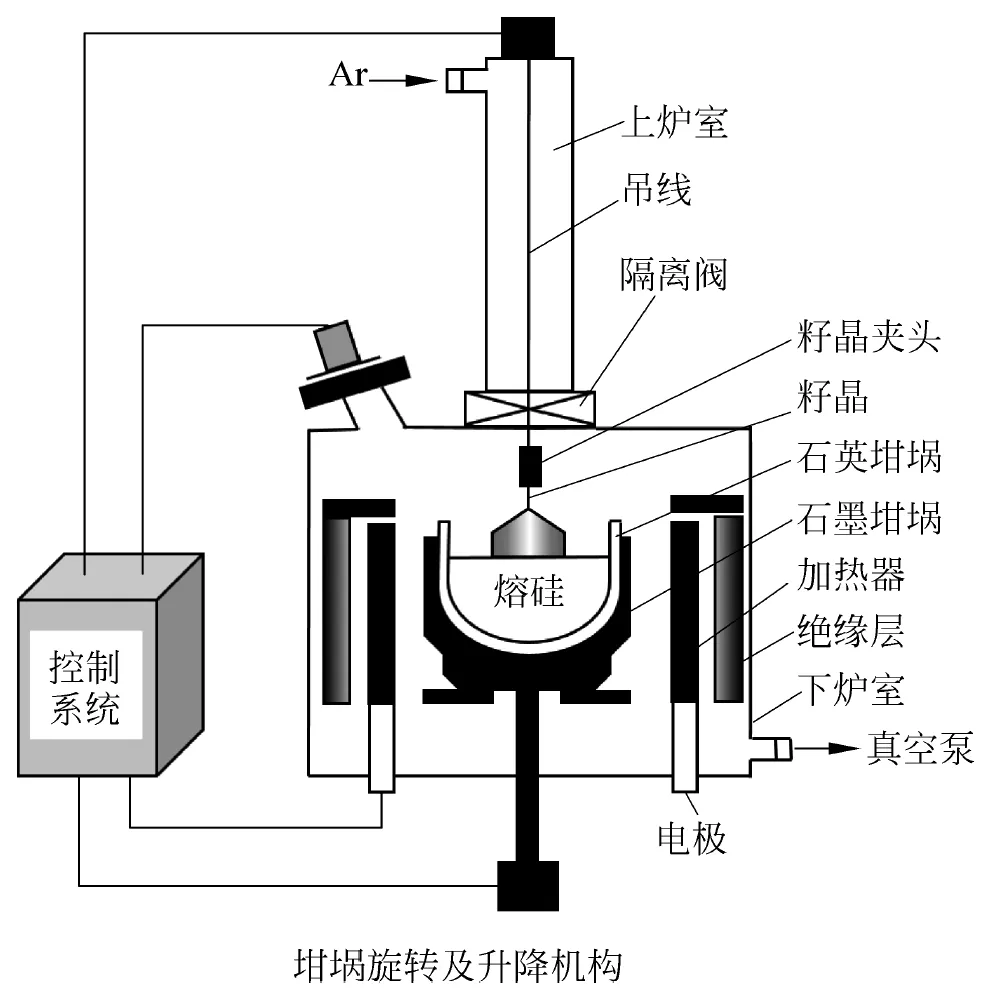

由于悬浮区熔法不使用坩埚,因此熔化物杂质污染较低,能够获得纯度很高的单晶体。由于所制备的单晶体纯度较高,因此可用于制作高电阻的半导体材料与器件。悬浮区熔法也存在一些缺点,如籽晶与熔体界面难以控制,所制备的单晶体位错较大。此外,熔体材料需要具有较高纯度的多晶体,制备原料成本较高。 单晶直拉生长法于1917年由 Czochralski 首先提出,因此又称CZ法。目前被广泛使用的半导体单晶硅材料大都是采用直拉法生长的。此外,一些重要的半导体如Ge、InSb及 GaSb 等单晶也是采用直拉法生长的。直拉法的基本原理是采用单晶籽晶作为单晶形核生长初始位置,通过垂直提拉籽晶,晶体将按籽晶的 晶向 垂直向上生长,通过工艺控制制造所需直径的单晶体。 如图2所示,直拉法系统主要包括炉体、样品及生长容器的升降和传动与控制系统。 ①炉体。炉体一般采用夹层水冷式的不锈钢炉壁,上下炉室用隔离阀隔开,上炉室为操作室,主要用于晶棒置留与籽晶更换,下炉室主要为热场系统,用于单晶生长。该炉室主要由石英坩埚、石墨坩埚、加热系统、保温控制系统等组成。 ②样品生长传动与控制系统。晶体拉伸装置一般由软轴连接,如采用不锈钢或钨丝,炉顶部安置旋转和提升装置,样品生长容器支撑轴采用空心水冷式的不锈钢轴,同时在炉体下部也配有转动及升降系统。一般对于单晶生长,晶体和生长容器是反向旋转的,以确保均匀生长控制。 ③生长控制系统。生长控制系统主要用于单晶生长过程中各种生长工艺参数的设置与调控。如单晶直径控制器可通过晶体直径测试分析,并将数据反馈至 主控系统 。在此基础上,主控系统将根据相关反馈信息,通过调整拉速及温度场设置等参数,以保持单晶生长的直径均匀。此外,控制系统能对晶体转速、坩埚转速、坩埚升速、坩埚转速、炉内压力、气体流量、冷却水压力和流量及各项安全报警等进行全程监测与控制。

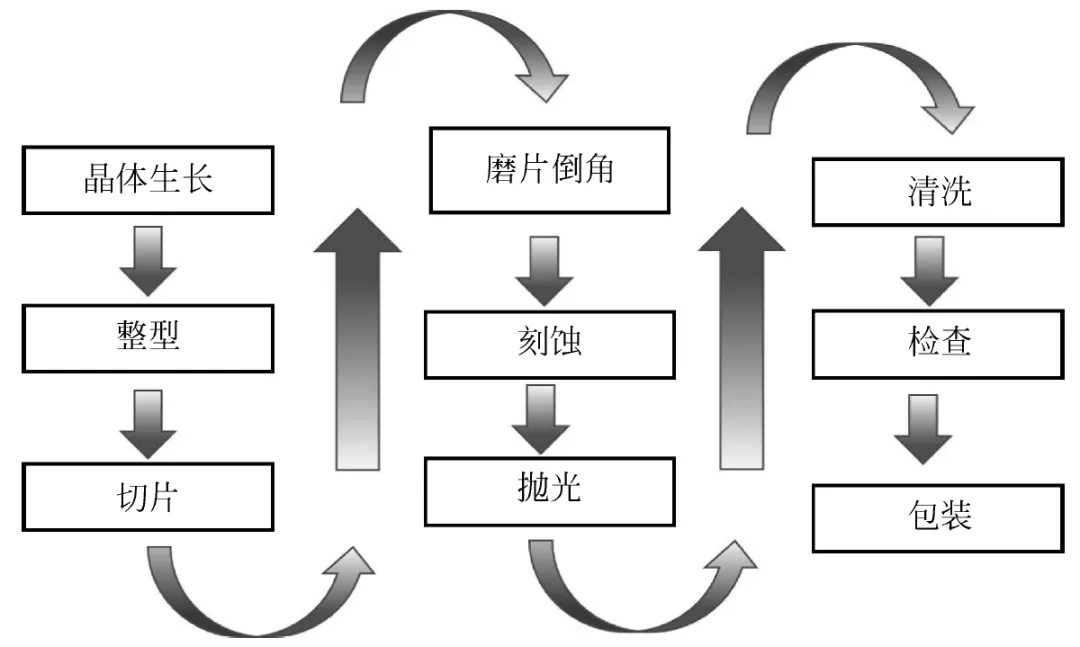

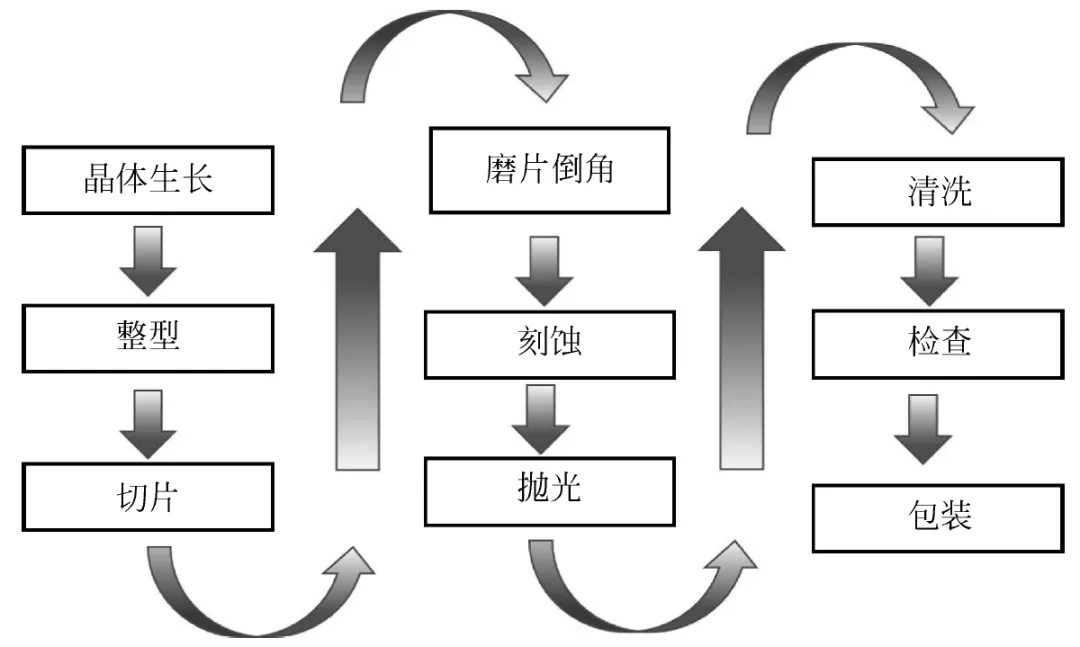

为了实现单晶良好的生长,主要需要控制以下工艺参数:温度场调控、籽晶杆的提拉速度及其旋转方向与速度、坩埚的升降速度及其旋转方向与速度、单晶生长气压及气流控制等。所拉制单晶的质量与直径大小主要取决于以上相关工艺参数的综合调控。直拉法的优点在于设备较为简单,工艺参数易于调控,可以实现多种晶向单晶制备,能制备出大直径的单晶体。因此,目前最重要的单晶硅大部分采用直拉法制备。近年来,由于计算机与自动控制技术发展,采用计算机自动控制直拉制备单晶也是一种趋势。当然,直拉法依然存在一些缺陷,如热对流干扰、难以制备挥发性的化合物单晶、掺杂元素纵向分布难以调控等。为克服这些缺点,近年来在直拉法基础上发展了一些其他新的方法,如磁控拉晶法、液封拉晶法与加料拉晶法等。 半导体单晶棒制备完成后,需要经过进一步加工制备成晶片(晶圆、基片)以达到半导体器件应用的要求。半导体晶片的制造基本步骤包括:晶片切割、化学处理、表面抛光和质量测量。图3为晶片的制备的基本流程。以下以硅晶片为例说明半导体晶片制备的基本流程。

硅单晶锭在生长完成后,形状不规整,需要进一步整形以适应晶片加工的要求。首先是去两端,即把晶锭的籽晶端和与非籽晶端的不规则部分切除。去端后的晶锭可通过测试电阻确定单晶杂质均匀性。由于在晶体生长中直径和圆度的控制不可能很精确,接着通过径向研磨来控制单晶硅锭的直径。此外在晶锭整形过程中,也往往通过定位标志标明晶体结构类型与晶向。 晶锭整形完成后就是切片,对于200mm左右较小直径的单晶锭,一般采用金刚石切割边缘的内圆切割机来完成其切片。内圆切割机的优点在于进行边缘切割时较稳定,所获得的切面平整。对于300mm以上的大直径硅晶锭,一般采用线锯来切片。线锯能比传统的内圆切割机效率更高,切口损失小,但稳定性不够,所切除的晶片平整度不够。 切片完成后,需要进一步使用双面磨片以去除切片时损伤,并实现晶片两面的晶向平行与平整度。磨片通常是采用垫片和带有磨料的浆料利用旋转的压力来完成的,磨片浆料主要包括氧化铝或硅的碳化物和甘油。晶片平整度是磨片需要考虑的关键参数。倒角是通过对硅片边缘的抛光与修整,从而使硅片边缘获得平滑的半径周线。抛光晶片边缘(边缘抛光)一般在腐蚀工艺之后,而边缘研磨或边缘整形是在腐蚀之前进行的。倒角的重要作用在于所形成的平滑边缘半径可以降低晶片边缘裂痕所导致的位错对晶片性能的影响。 为了消除晶片在制备与整形过程形成的损伤与污染,一般采用化学刻蚀的方法进行表面处理,来选择性地去除表面杂质与损伤。在硅片刻蚀工艺中,一般需要采用化学腐蚀去掉表面厚度约20μm的硅,这样才能确保去除所有损伤与污染。 晶片抛光又称为 化学机械研磨 (CMP),目的是使晶片具有高平整度的光滑表面。硅片所使用的研磨液一般为胶状的二氧化硅液。抛光一般仅对一面进行,另一面仍保留化学刻蚀后的表面。因此,市场销售的晶片,两面的粗糙度是不一样的,非抛光面的粗糙度往往是抛光面粗糙度的3倍,一般用于识别器件加工制作。当然,有些特殊要求也采用双面抛光。晶片可通过在抛光盘之间进行行星式运动研磨,在改善表面粗糙度的同时也使硅片表面平坦且两面平行。 为了制备半导体器件,半导体晶片必须通过清洗得到超净的表面。采用当前的技术,清洗后的晶片表面可以达到几乎没有颗粒和沾污的程度。